Ковка морских валов: надежные гребные валы, изготовленные по спецификациям

2026.01.23

2026.01.23

Новости отрасли

Новости отрасли

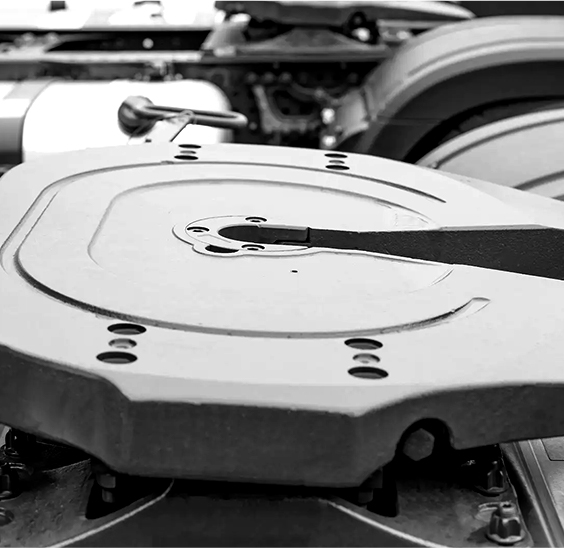

Поковка морского вала, выдерживающая морские нагрузки

Морской вал не прощает ошибок: он подвергается постоянному скручиванию, подвергается циклическим изгибам из-за выравнивания и нагрузок на гребной винт и живет в среде, где коррозия и истирание никогда не прекращаются. По моему опыту производителя и поставщика поковок, разница между «работает на бумаге» и «надежно работает годами» обычно определяется тем, как вал выкован, термически обработан, проверен и обработан, а не одной заметкой на чертеже.

Вот краткая проверка реальности, которую я использую при обсуждении ковки судовых валов с покупателями и инженерами: силовая установка, передающая мощность 5 МВт при 120 об/мин, несет Крутящий момент 398 кН·м (Т = 9550 × P(кВт) / n(об/мин)). Этот крутящий момент циклически меняется при запуске, остановке, маневрировании и состоянии волнения. Ковка — один из наиболее практичных способов управления этим риском, поскольку правильно выкованный вал создает более чистую, плотную структуру и более благоприятное направление волокон, чем многие альтернативные способы.

Что покупатели должны указывать при покупке поковок судовых валов

Во многих запросах предложений не удается зафиксировать «скрытые» требования, которые фактически контролируют производительность на местах. Когда я просматриваю запрос предложения по поковке морского вала, я сосредотачиваюсь на деталях, которые уменьшают неопределенность в конструкции поковки, реакции на термообработку и охвате проверок. Если вы укажете эти элементы заранее, вы сократите циклы доработок и сократите путь к утвержденной детали.

Минимум технических затрат, предотвращающих задержки

- Профиль обслуживания: мощность (кВт), диапазон оборотов, рабочий цикл и любые ударные нагрузки (сцепление, реверс, лед, мусор).

- Окружающая среда: воздействие морской воды, устройство герметизации и наличие катодной защиты или покрытий в системе.

- Критические интерфейсы: гнезда подшипников, шпоночные канавки/шлицы, посадки муфт, радиусы скруглений и требования к прямолинейности/биению после механической обработки.

- Стандарт материала и целевые свойства: уровень прочности, требования к ударной нагрузке (если таковые имеются) и стратегия коррозии (выбор состояния поверхности сплава).

- План проверки: объем УЗ и стандарты приемки, проверка поверхностных трещин (MPI/PT, если применимо) и контрольные точки размеров.

Если вы сравниваете поставщиков, я рекомендую запросить четкое описание прослеживаемости (отслеживание плавки/партии), возможностей неразрушающего контроля и того, как контролируется искажение во время термообработки и механической обработки. Это те области, где морские валы чаще всего теряют время и бюджет.

Как мы проектируем маршрут ковки морского вала

Когда я цитирую поковку морского вала, я не рассматриваю ее как «просто длинный патрон». Маршрут ковки определяет направление волокон, уровень обжатия и места, где наиболее вероятно появление потенциальных дефектов. Цель состоит в том, чтобы создать поковку, которая обрабатывается предсказуемо и проходит проверку, не гоняясь за сюрпризами.

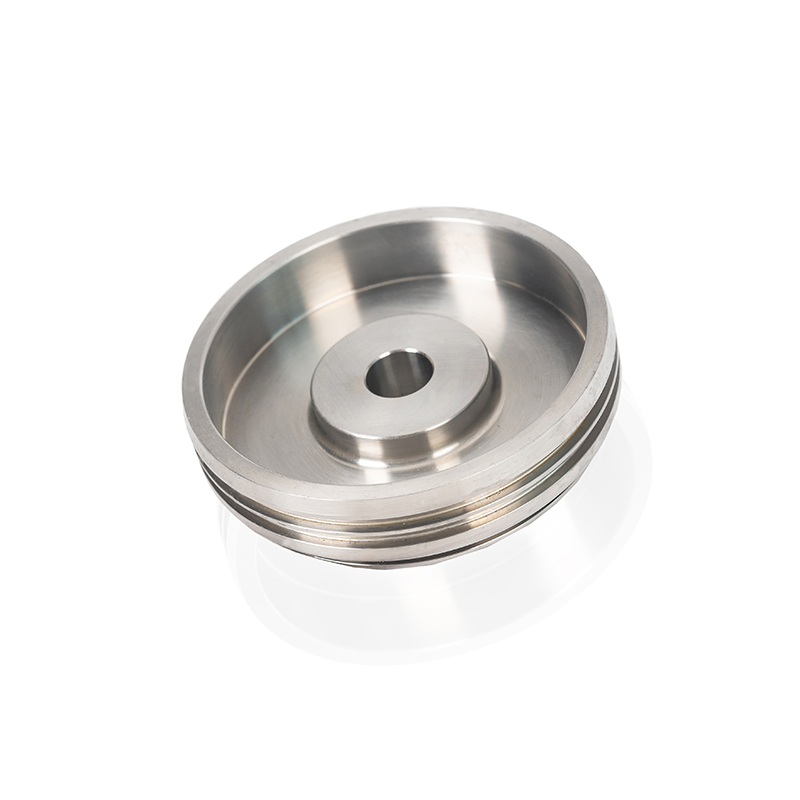

Технологический процесс, который мы планируем (от сырой стали до отгрузки)

- Подготовка и раскрой материала с контролируемыми припусками на потерю окалины и обрезку концов.

- Нагрев с соблюдением температурного режима, чтобы избежать повреждения поверхности и сохранить равномерную деформацию.

- Стратегия сокращения штамповки (включая то, где мы концентрируем работу) для консолидации структуры и стабилизации свойств по всей длине.

- Выпрямление и промежуточные проверки, чтобы вал оставался обрабатываемым без чрезмерного снятия припуска.

- Выбор маршрута термообработки (снятие напряжений, нормализация или закалка в зависимости от материала и целевых свойств).

- Окончательный план обработки (последовательность черновой/чистовой обработки), согласованный с контрольными точками.

Внутри компании мы обеспечиваем полную цепочку — обработка пресс-форм, распиловка, ковка, термообработка, механическая обработка, проверка и упаковка — поэтому мы можем контролировать взаимодействие между этапами вместо того, чтобы перекладывать риск на нескольких субподрядчиков. Вы можете ознакомиться с нашим производственным объемом на страница нашего профиля .

Термическая обработка и механическая обработка: где достигается прямолинейность и стабильность

Морские валы длинные, а длинные детали усиливают малейшее изменение технологического процесса. Термическая обработка может привести к деформации; механическая обработка может снять остаточное напряжение; От состояния поверхности зависит, будет ли вал противостоять коррозионной усталости при эксплуатации. По этой причине я рассматриваю термообработку и механическую обработку как единый план, а не как два отдельных отдела.

Практичное управление, позволяющее сократить количество доработок

- Определите припуски на обработку заранее, чтобы мы не «утратили» стабильность и не создали тонкие сечения, которые перемещаются после чистовой обработки.

- Выполняйте последовательную черновую обработку, снятие напряжений (при необходимости) и чистовую обработку, чтобы держать под контролем биение и геометрию посадочного места подшипника.

- Используйте контрольные точки после основных операций (после HT, после черновой обработки, после чистовой обработки), чтобы избежать неожиданностей на поздних стадиях.

- Защищайте критически важные поверхности во время транспортировки и упаковки, чтобы предотвратить появление вмятин, которые впоследствии могут стать причиной повышенного напряжения.

Производительность имеет значение, поскольку она влияет на планирование и скорость реагирования. У нас есть несколько линий ковки и термообработки, а также ресурсы для обработки с ЧПУ, поэтому программы по морским валам могут масштабироваться от прототипа до повторной поставки без изменения основ процесса на полпути.

Проверка и документация, которую покупатели могут проверить

Ковка морских валов — это покупка с контролем риска. Самый ценный результат, который мы предоставляем, — это не только деталь, но и подтверждение того, что деталь соответствует согласованному стандарту. Это означает дисциплинированную систему качества, отслеживаемость процессов и возможности тестирования, соответствующие требованиям вашей заявки и органа по утверждению.

Мы работаем в соответствии с установленными системами управления качеством, соответствующими международным стандартам (включая ISO 9001 и IATF 16949), и у нас есть инспекционный центр, способный проводить материальные, размерные, металлографические, механические и неразрушающие испытания. Если вы хотите узнать, как мы структурируем контроль и отслеживание процессов, см. наша страница качества .

| Контрольно-пропускной пункт | Метод | Что это мешает | Типичный результат |

|---|---|---|---|

| Входящий материал | Химическая проверка/тепловой след | Неправильная оценка, противоречивый ответ. | Пакет сертификатов на материалы |

| Состояние после ковки | Визуальная проверка размеров | Повреждение поверхности, смещение геометрии | Отчет о размерах |

| После термической обработки | Твердость/механические испытания | Недостаточная/чрезмерная прочность, хрупкое состояние | Отчет об испытаниях HT-запись |

| Внутренняя целостность | UT по согласованному стандарту | Скрытые разрывы | отчет неразрушающего контроля |

| Целостность поверхности | MPI или PT, где это применимо | Поверхностные трещины/наплывы | Отчет о неразрушающем контроле поверхности |

Если вам требуется полная прозрачность процесса, мы можем согласовать точки остановки контроля и отслеживание партий, поддерживаемые интегрированными системами производственных данных. Наш подход заключается в том, чтобы сделать документацию удобной для аудита, чтобы утверждения и внутренние согласования не становились узким местом.

Производительность, оперативность и то, как мы поддерживаем ваш график

Морские проекты часто выполняются в условиях жестких стыковочных окон и фиксированных сроков ввода в эксплуатацию. Чтобы поддержать эту реальность, мы построили внутреннюю производственную цепочку, которая сокращает количество операций по передаче заказов и стабилизирует время выполнения заказов. В качестве базовой возможности мы работаем девять производственных линий ковки с годовой ковочной мощностью 25 000 тонн , а также несколько линий термообработки и мощности механической обработки, позволяющие выполнять важные этапы собственными силами.

Для опытно-конструкторских работ мы также поддерживаем мелкосерийные многовариантные программы с быстрым циклом выборки; во многих случаях наш цикл доставки образцов 15 рабочих дней после подтверждения технических данных. Вы можете ознакомиться с нашим производственным процессом и подходом к доставке на наша страница силы и наша модель реагирования на страница нашего сервиса .

Если вам нужны сопутствующие поковочные компоненты помимо морских валов

Ковка морского вала часто является частью более широкого плана поставок, который включает в себя другие кованые компоненты (например, муфты, интерфейсы трансмиссии или прилегающие вращающиеся детали). Если вы объединяете поставщиков, вы можете просмотреть страница нашей продукции чтобы увидеть виды кованых компонентов, которые мы производим в различных отраслях промышленности.

Если вы поделитесь своим набором чертежей и ожиданиями от проверки, я отвечу предложением процесса, в котором основное внимание уделяется контролю рисков (маршрут материала, план ковки, термообработка и неразрушающий контроль), а не расплывчатым обещаниям. Это наиболее надежный способ согласовать стоимость, график и срок службы программы штамповки морских валов.