Горячая и холодная ковка: ключевые различия и когда использовать каждую

2026.01.30

2026.01.30

Новости отрасли

Новости отрасли

Горячая ковка обычно является лучшим выбором для больших или более сложных форм и более прочных сплавов, тогда как холодная ковка является лучшим выбором, когда вам нужны очень жесткие допуски, отличное качество поверхности и крупносерийное производство деталей меньшего размера. «Лучший» метод сводится к геометрии, материалу, целевым допускам/чистовой обработке и общей стоимости после любой необходимой механической обработки или термообработки.

Горячая и холодная ковка: краткий обзор

| Фактор принятия решения | Горячая ковка | Холодная ковка |

|---|---|---|

| Температура заготовки | Выше рекристаллизации (сталь часто ~1000–1200°С ) | Температура, близкая к комнатной (иногда между ними используется слово «теплая») |

| Формирующая сила | Ниже (металл течет легче) | Выше (требуются более сильные прессы/матрицы) |

| Точность размеров | Хорошо, но обычно рыхлее из-за накипи/термических эффектов | Очень туго (диаметр обычно около 0,02–0,20 мм в зависимости от детали/процесса) |

| Чистота поверхности | Грубее; окисление/накипь обычное | более гладкий ; может достичь ~0,25–1,5 мкм Ra во многих случаях |

| Размер и сложность детали | Лучше всего для больших , более толстые сечения и сложные линии потока | Лучше всего подходит для деталей меньшего и среднего размера; некоторые геометрии ограничены силой и износом штампа |

| Типичные продукты | Коленчатые валы, шатуны, шестерни, тяжелые кронштейны | Болты, винты, заклепки, хомуты, мелкие шестерни, крепежные детали |

Если вы быстро принимаете решение: выбирайте горячую ковку, когда форма и формуемость материала имеют наибольшее значение; выбирайте холодную ковку, когда допуск, чистовая обработка и минимальная механическая обработка важнее всего.

Как каждый процесс работает на практике

Рабочий процесс горячей ковки

Горячая ковка нагревает заготовку выше температуры рекристаллизации металла, поэтому она деформируется без значительного деформационного упрочнения. Для стали ковка обычно происходит около 1000–1200°С , что помогает металлу проникать в глубокие детали и большие изменения сечения при меньшем усилии пресса.

- Нагрейте заготовку, перенесите ее в штампы, примените сжимающую силу (пресс или молоток).

- Обрежьте вспышку/окалину (если она имеется), затем охладите контролируемым или воздушным охлаждением.

- Часто за этим следует термообработка и выборочная механическая обработка критических поверхностей.

Рабочий процесс холодной ковки

Холодная ковка формирует металл при комнатной температуре или близкой к ней. Материал сильнее сопротивляется деформации, поэтому нагрузки на оборудование и напряжения в штампе выше. отличная повторяемость , минимальное окисление и готовая деталь, которая практически не требует механической обработки.

- Начните с проволоки/прутка, отрежьте заготовку и постепенно формируйте ее в штампах (часто на нескольких станциях).

- Смазка и конструкция штампа имеют решающее значение для предотвращения истирания и управления силами.

- Может потребоваться промежуточный отжиг для экстремальных стадий деформации.

Механические свойства и различия в потоке зерна

Как горячая, так и холодная ковка позволяют производить более прочные детали, чем обработка из прутка, поскольку при ковке поток зерна выравнивается с геометрией детали. Разница в том, как прочность «выстраивается» во время формовки.

Холодная ковка: наклепа повышает прочность

Холодная ковка приводит к деформационному упрочнению, которое часто повышает твердость и прочность без дополнительной термической обработки. Практический ориентир: холодная обработка сталей может повысить твердость на порядок. ~20% (широко варьируется в зависимости от сплава, восстановления и последующей обработки).

Горячая ковка: пластичность при формовке, свойства после термообработки.

Горячая ковка минимизирует деформационное упрочнение при деформации (рекристаллизация «перезагружает» микроструктуру). Окончательные свойства часто достигаются за счет контролируемого охлаждения и термообработки, поэтому детали трансмиссии горячей ковки (например, шатуны) можно оптимизировать с точки зрения усталостных характеристик после этапов чистовой обработки.

Эмпирическое правило: Если вам нужна прочность «без деформации» и вы можете сохранить геометрию в пределах холодной ковки, холодная ковка привлекательна. Если вам нужно существенно изменить форму или получить толстые секции, обычно побеждает горячая ковка, а свойства настраиваются позже.

Точность, качество поверхности и припуск на обработку

Самая большая ежедневная разница, которую чувствуют покупатели, заключается в том, сколько требуется постобработки. Холодная ковка обычно требует меньше механической обработки, поскольку деталь выходит из пресса ближе к чистой форме.

Типичные допуски и примеры отделки

- Холоднокованые диаметры часто держат около 0,02–0,20 мм в зависимости от конструкции и маршрута процесса.

- Холоднокованая обработка поверхности может достигать ~0,25–1,5 мкм Ra , что может исключить вторичную полировку многих функциональных поверхностей.

- Детали, подвергнутые горячей штамповке, обычно нуждаются в обрабатывающем материале, поскольку окисление/окалина и термическое сжатие приводят к нестабильности.

Если ваш чертеж включает в себя несколько плотных базовых точек, гладких уплотняющих поверхностей или диаметров запрессовки, холодная ковка может преобразовать время обработки во время прессования — часто является основным источником снижения затрат при больших объемах.

Факторы затрат: инструменты, энергия, лом и пропускная способность.

«Дешевле» зависит от масштаба. Горячая ковка требует энергии нагрева и потерь окалины/обрезки, в то время как холодная ковка требует более высоких нагрузок на пресс и износ матрицы, но позволяет избежать этапов механической обработки.

Когда горячая ковка имеет тенденцию быть более рентабельной

- Детали большие, толстые или имеют значительные изменения сечения, которые требуют экстремальных усилий при холодной штамповке.

- Термическая обработка уже необходима, поэтому общий термический маршрут не является штрафом.

- Вы можете допустить припуск на обработку на некритических поверхностях.

Когда холодная ковка имеет тенденцию быть более рентабельной

- Большой объем оправдывает разработку инструментов и процессов на нескольких станциях.

- Обработка может быть сокращена или устранена. по основным особенностям (резьба, уступы, посадочные места подшипников).

- Компоненты малого и среднего размера, такие как крепеж, валы и манжеты, соответствуют производительности пресса.

Практический способ сравнения - это общая стоимость доставки на деталь: проверка механической обработки, термической обработки, обрезки поковки. На многих заводах отказ даже от одной операции с ЧПУ может перевесить более высокую стоимость штампа, особенно если учитывать время цикла и износ инструмента.

Правила дизайна, которые предотвратят дорогие сюрпризы

Самый быстрый способ выбрать неправильный процесс — игнорировать ограничения геометрии. Используйте эти контрольные точки проектирования заранее — до того, как допуски будут зафиксированы.

Контрольные точки проектирования холодной ковки

- Избегайте чрезмерных подрезов и очень глубоких и узких полостей, которые создают пиковую нагрузку.

- Планируйте радиусы и переходы, чтобы уменьшить напряжение в штампе и предотвратить растрескивание.

- Ожидайте ограничений для сильно асимметричных форм, если не использовать специальные инструменты.

Контрольные точки проектирования горячей ковки

- Добавьте тягу там, где это необходимо для освобождения штампа и уменьшения его износа.

- Учитывайте окалину и припуск на функциональные поверхности.

- Укажите направление потока зерна, если усталостные характеристики являются ключевым требованием.

Совет: Если для чертежа требуется несколько плотных баз, рассмотрите возможность создания почти чистой заготовки холодной ковки, в которой сохраняются только критические поверхности для чистовой обработки.

Контрольный список практических решений

Используйте это как быстрый экран, прежде чем запрашивать котировки. Если большинство ответов попадают в один столбец, этот процесс обычно будет более надежным выбором.

| Если ваш приоритет... | Склоняюсь к горячей ковке | Склоняюсь к холодной ковке |

|---|---|---|

| Сложная форма или толстые секции | Да | Только если нагрузки управляемы |

| Очень жесткий допуск / минимальная механическая обработка | Менее идеальный | Да |

| Наилучшее качество поверхности вне инструмента | Менее идеальный | Да |

| Меньшее усилие формовки/сниженное напряжение в штампе | Да | Нет |

| Очень большой объем производства | Зависит от размера детали | Часто самая сильная посадка |

Итог: выбирайте холодную ковку, когда можно «купить» допуск и выполнить отделку по проекту; выбирайте горячую ковку, когда вам нужно сначала «купить» изменение формы и формуемость.

Распространенные случаи использования и конкретные примеры

Примеры холодной ковки

- Автомобильный крепеж: большой объем, равномерная резьба, гладкие поверхности подшипников.

- Прецизионные манжеты/прокладки: плотный внешний/внутренний диаметр, снижается необходимость в шлифовке.

- Маленькие шестерни и шлицы: почти чистые характеристики с превосходной повторяемостью.

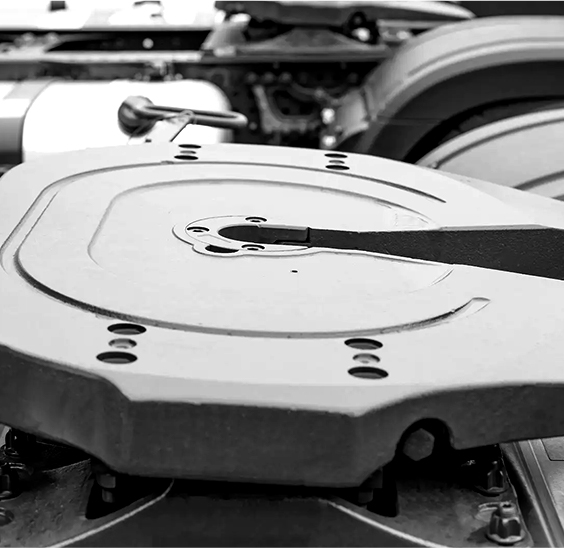

Примеры горячей ковки

- Шатуны: сильный поток зерна и высокие усталостные характеристики после термообработки.

- Коленчатые валы и тяжелые ступицы: толстые сечения и сложная геометрия, непрактичная для холодной ковки.

- Крупные кронштейны и детали конструкции: экономичное создание формы перед обработкой шпоночных поверхностей.

Для многих производственных программ лучшим решением является гибридное решение: горячая ковка объемной формы, затем холодная калибровка или обработка только тех деталей, которые действительно требуют точности.

Вывод: выбор между горячей и холодной ковкой.

Горячая и холодная ковка — это компромисс между формуемостью и точностью. Горячая ковка превосходна, когда вам нужна большая деформация, толстые секции и надежное заполнение сложных штампов. Холодная ковка превосходна, когда вам нужны жесткие допуски, гладкие поверхности и сокращение объема механической обработки, особенно при больших объемах.

- Выбирайте горячую ковку для больших/сложных деталей, сложных сплавов и конструкций, где допустима последующая механическая обработка.

- Выбирайте холодную ковку для крупносерийного производства мелких деталей, где допуски и качество поверхности уменьшают или исключают механическую обработку.

Если вы поделитесь материалом детали, основными размерами и самыми жесткими допусками, вы обычно можете определить лучший маршрут за считанные минуты и избежать цитирования процесса, который будет вынужден выполнять дорогостоящие вторичные операции.