Литье против ковки: как выбрать детали машиностроительного оборудования

2026.01.02

2026.01.02

Новости отрасли

Новости отрасли

Литье против ковки: какие изменения в металле (и почему это важно)

Когда клиенты спрашивают «литье или поковка», они обычно пытаются уменьшить количество отказов в эксплуатации и общую стоимость, не задавая при этом чрезмерную спецификацию детали. Оба процесса могут производить надежные компоненты, но они создают совершенно разные профили риска для тяжелого машиностроительного оборудования, где нагрузки являются циклическими, ударными и часто загрязняются пылью, шламом или коррозией.

Проще говоря, при литье деталь формируется путем заливки расплавленного металла в форму и ее затвердевания, тогда как при ковке деталь формируется путем пластической деформации нагретого металла под действием сжимающей силы (молот или пресс), часто внутри штампов. Эта разница в том, «как это сформировано», сильно влияет на внутреннюю целостность и последовательность.

Практические последствия, которые можно ожидать в производстве

- Отливки могут эффективно достигать сложной геометрии (ребра, карманы, внутренние полости), но они более чувствительны к дефектам, связанным с затвердеванием, таким как усадка и газовая пористость.

- Поковки обычно имеют более высокую плотность и более прочную направленную структуру (часто описываемую как улучшенный «поток зерна»), что обычно повышает усталостную прочность и ударопрочность несущих частей машин.

- Оба маршрута почти всегда требуют последующих этапов — механической обработки, термообработки и чистовой обработки поверхности — для соблюдения жестких допусков и целевого срока службы.

Поэтому правильный выбор заключается не столько в том, «что лучше», сколько в согласовании возможностей процесса с доминирующим видом отказа: усталостным растрескиванием, ударным разрушением, износом, деформацией, утечкой или коррозией.

Производительность при реальных нагрузках: усталость, воздействие и износ

Компоненты машиностроительного оборудования часто испытывают комбинированную нагрузку: крутящий момент, изгиб, ударную вибрацию. В этой среде «средняя прочность» имеет меньшее значение, чем стабильность и устойчивость к повреждениям. Именно здесь решения о литье и ковке наиболее непосредственно влияют на время безотказной работы.

Усталость: наиболее распространенная причина долгосрочных сбоев

Усталостные трещины обычно возникают в концентраторах напряжений (скруглениях, шпоночных пазах, отверстиях) и микродефектах. Поскольку при недостаточном контроле процесса отливки могут содержать усадочную пористость или включения, усталостная долговечность может иметь более широкий разброс. Ковка, напротив, обычно обеспечивает более единообразную внутреннюю структуру, уменьшая количество «неизвестных» при многократной загрузке компонента.

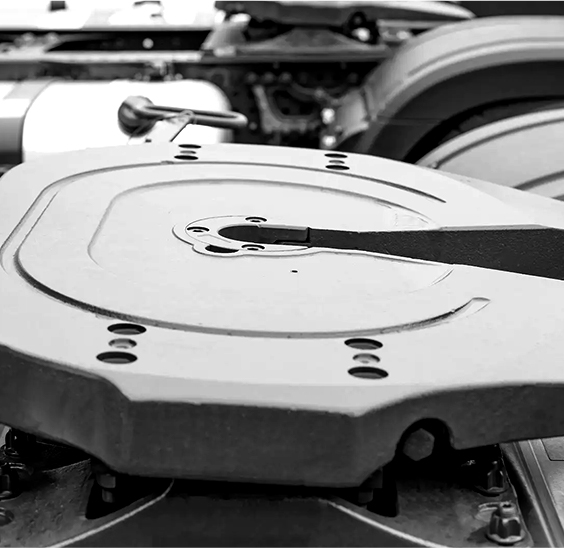

Например, ковка автомата перекоса коробки передач это деталь, стабильная работа которой зависит от точности размеров и устойчивости к циклическим гидравлическим и механическим нагрузкам. В таких приложениях, как экскаваторы, стоимость поломки, вызванной усталостью, не является стоимостью детали, а простоем машины, вторичным повреждением и логистикой.

Удар и ударная нагрузка: когда прочность становится решающим фактором выбора

Ходовая часть, тяга, крюки и элементы привода часто подвергаются внезапным ударным нагрузкам (удары камней, резкие скачки крутящего момента при запуске/остановке, ненормальное поведение оператора). В этих случаях более безопасная стратегия — отдать приоритет прочности и устойчивости к дефектам. Когда последствия хрупкого разрушения серьезны, ковка обычно является отправной точкой с меньшим риском. потому что деформация сжатия и термообработка после ковки могут быть разработаны для достижения самых высоких показателей прочности.

Износ и долговечность поверхности: где доминируют термообработка и отделка

Износостойкость редко решается только выбором процесса. Это достигается за счет сочетания выбора сплава, термической обработки (закалка/отпуск, цементация, где это необходимо) и отделки поверхности (дробеструйная очистка, шлифовка, защитное покрытие или пассивация нержавеющей стали). Поковки часто хорошо интегрируются с этими этапами, поскольку основной материал плотный и предсказуемо реагирует на термообработку и механическую обработку.

Геометрия и функциональность: когда литье может быть лучшим инженерным решением

Литье не является «плохим» — оно оптимизировано для различных приоритетов дизайна. Если ваша деталь нуждается в сложных внутренних элементах, больших полостях или тонкостенных секциях, ковка которых нецелесообразна, литье может обеспечить наилучшую технологичность и стоимость.

Конструктивные особенности, благоприятствующие литью

- Внутренние каналы или сложные пустоты, требующие обширной механической обработки из цельной заготовки.

- Высокоинтегрированные формы, предназначенные для сокращения операций сборки (несколько функций в одном корпусе).

- Очень большие детали, для которых мощность ковочного оборудования является ограничением, а требования к нагрузке умеренные.

Практический подход, используемый многими OEM-производителями, — это «проектирование с учетом риска»: отливка там, где преобладает геометрия, а нагрузки умеренные; ковка, где преобладают нагрузки и усталость, а геометрия проста. Если ваш компонент находится в трансмиссии, ходовой части или на пути крутящего момента, выбор процесса часто смещается в сторону ковки, даже если литье кажется дешевле по цене за единицу.

Дефекты и проверка: что покупатели должны контролировать в запросе цен

Самые дорогостоящие проблемы с качеством — это те, о которых вы не указываете до тех пор, пока не произойдет сбой. Независимо от того, выбираете ли вы литье или ковку, запрос предложений должен преобразовать «ожидания в отношении качества» в измеримые элементы управления: метод контроля, уровень приемки и отслеживаемость.

Общие риски дефектов, которые следует планировать

| Тема | Кастинг фокус | Ковка фокус |

|---|---|---|

| Внутренняя целостность | Контролировать пористость и усадку; при необходимости подтвердить рентгенографией/УЗИ | Контролируйте перехлесты, складки и внутренние разрывы; проверка с помощью UT для критически важных для безопасности деталей |

| Целостность поверхности | Устранение поверхностных включений и песка/накипи; планирование припусков на обработку важно | Управляйте масштабированием и декарбированием; дробеструйная очистка/шлифовка могут стабилизировать состояние поверхности |

| Стабильность размеров | Контролировать искажения при затвердевании; ожидайте постобработки для плотной посадки | Контроль деформации термообработки ковки; определить базовую стратегию для обработки |

| Механические свойства | Разброс свойств может быть выше, если дефекты различаются; указать тестовые купоны/места | Свойства обычно более повторяемы; указать термообработку и окно твердости |

С точки зрения покупателя, наиболее эффективным рычагом качества является требование плана контроля, согласованного с видом отказа: UT для внутренних несплошностей, когда усталость имеет решающее значение, магнитопорошковая пенетрация или проникающая краска для риска растрескивания поверхности, а также проверка твердости и микроструктуры после термообработки.

Стоимость и время выполнения заказа: сравнение реального производственного пути

Сравнение цен за единицу может вводить в заблуждение, поскольку часто игнорирует второстепенные операции и риск качества. Лучшим сравнением является полный производственный путь: инструментальное сырье, формирующее термическую обработку, механическую обработку, риск брака.

Откуда обычно берутся затраты

- Оснастка: литые формы и штампы для ковки — это настоящие инвестиции; ковочные штампы часто окупаются быстрее, когда объемы стабильны, а требования к качеству высоки.

- Механическая обработка: отливки могут сократить объем механической обработки, если геометрия близка к чистой, но механическая обработка может увеличиться, если необходим дополнительный припуск для «очистки» поверхностей или удаления дефектов.

- Отходы и доработка: небольшое увеличение брака, вызванного дефектами, может свести на нет любую номинальную экономию, особенно при дорогостоящей механической обработке.

Если вы закупаете детали на пути нагрузки (корпуса шестерни, тяговые элементы, интерфейсы трансмиссии), зачастую более экономично начать с поковки, поскольку вы снижаете вероятность отказов из-за дефектов после механической обработки и термообработки. Это одна из причин, по которой многие OEM-производители стандартизируют кованые заготовки для критически важных систем, а затем обрабатывают их до окончательного допуска.

Если вы оцениваете поставщиков кованых заготовок или готовых деталей, полезно просмотреть их технологическую цепочку в одном месте (проверка механической обработки при термообработке ковки). Для справки, наш поковки машиностроения Программа разработана вокруг этого интегрированного маршрута, так что целевые размеры и механические свойства разрабатываются вместе, а не на отдельных этапах субподряда.

Практический контрольный список выбора литья или ковки

Используйте контрольный список ниже, чтобы принять решение таким образом, чтобы его могли поддержать как проектирование, так и закупки. Он предназначен для предотвращения двух распространенных ошибок: выбора литья для деталей, критически важных для усталости, или выбора ковки, когда геометрия является реальной движущей силой, а нагрузки умеренные.

- Какая нагрузка преобладает: циклическая усталость, единичный удар или статическая нагрузка?

- Каковы последствия отказа: нежелательная утечка, простой или критическая угроза безопасности?

- Требуются ли для детали внутренние полости/сложная геометрия, которую невозможно экономично обработать поковкой?

- Готовы ли вы указать и оплатить неразрушающий контроль для контроля риска дефектов (UT/RT/PT/MT)?

- Будет ли деталь подвергаться термической обработке, и есть ли у вас определенное окно твердости или микроструктуры?

- Какой профиль объема вы ожидаете (пилотный, линейный, стационарный) и насколько чувствительна программа к амортизации инструментов?

Эмпирическое правило: если компонент находится на пути крутящего момента или в ходовой части и подвергается повторяющимся циклам нагрузки, ковка обычно является более надежным базовым вариантом; если преобладает сложность геометрии и нагрузки умеренные, литье может быть более эффективным базовым вариантом.

Применение решения к типичным деталям инженерного оборудования

Ниже приведены примеры, показывающие, как обычно делается выбор между литьем и ковкой для деталей, которые напоминают то, что поставляют многие OEM-производители строительной и землеройной техники. Цель не в том, чтобы навязать один ответ, а в том, чтобы показать, как вид отказа и геометрия влияют на решение.

| Пример детали | Типичное направление решения | Почему |

|---|---|---|

| Держатель шестерни/ступица, передающая крутящий момент | Ковка одобрена | Высокие циклические нагрузки; низкая толерантность к внутренним дефектам; требуется стабильная реакция на термообработку |

| Интерфейс автомата перекоса/гидравлического привода | Ковка одобрена | Усталостная точность; контроль деформации посредством интегрированного плана термической обработки |

| Комплексный корпус с внутренними переходами | Кастинг одобрен | Основанный на геометрии; дорого обрабатывать из цельного материала; литье может сократить операции |

| Износная пластина/скребкообразный компонент | Зависит от стратегии износа | Если ударная усталость высока, помогает ковочная термообработка; если геометрия проста, стоимость может доминировать |

В качестве конкретного примера мы обычно видим кованые детали машиностроительного оборудования в диапазоне однозначных килограммов, где усталостные и ударные характеристики оправдывают базовый уровень ковки - например, такие компоненты, как скребок конвейера с бункером для асфальтоукладчика. 5,5–7 кг или автомат перекоса коробки передач экскаватора на 3–5 кг , где выбор материала и последующая обработка проектируются с учетом условий эксплуатации, а не только первоначальных затрат.

Превращая выбор в надежную программу поставок: что мы предоставляем как производитель поковок

После выбора ковки следующим риском является выполнение: непостоянный нагрев, неконтролируемая деформация или слабая интеграция между ковкой, термообработкой и механической обработкой. Квалифицированный поставщик должен быть в состоянии показать, как контролируется каждый этап и как проверка проверяет критические характеристики.

Наш подход заключается в том, чтобы сохранить основные этапы в рамках одной контролируемой производственной цепочки — обработка пресс-форм, распиловка, ковка, термообработка, механическая обработка, контроль и упаковка — чтобы металлургические цели и габаритные цели не управлялись изолированно. Это особенно важно для таких деталей, как поковка водила планетарной шестерни , где передача крутящего момента, посадка и усталостные характеристики связаны как с термообработкой, так и со стратегией окончательной обработки.

Производительность и возможности последующей обработки (полезно для покупателей, управляющих рисками и временем выполнения заказа)

- Масштаб ковки: девять производственных линий ковки с заявленной годовой производительностью 25 000 тонн для стабильной серийной поставки.

- Термическая обработка: пять линий термообработки плюс оборудование для растворов нержавеющей стали с заявленной годовой производительностью 15 000 тонн , поддерживая целевые показатели прочности/прочности/износа.

- Обработка: 34 токарных станка с ЧПУ и восемь обрабатывающих центров , поддерживая согласованность исходных данных и допусков вплоть до поставки готовой детали.

Если вы определяете объем новой детали, следующим практическим шагом будет информация о случае нагрузки, целевом материале (углеродистая сталь, легированная сталь или нержавеющая сталь) и любых требованиях к проверке. Затем мы можем посоветовать, является ли ковка в открытых штампах, закрытых штампах или штамповочном штампе наиболее экономичным способом и необходима ли дополнительная обработка (дробеструйная очистка, шлифовка, покрытие или пассивация) в соответствии с окружающей средой. Подробная информация о наших стандартных предложениях приведена в разделе поковки машиностроения по индивидуальному заказу , которые можно использовать в качестве справочных частей при создании пакета запроса предложений.