Ковка нержавеющей стали: температуры, методы и контроль дефектов

2025.12.26

2025.12.26

Новости отрасли

Новости отрасли

Чем отличается ковка нержавеющей стали

Ковка нержавеющей стали менее щадящая, чем ковка простых углеродистых сталей, поскольку марки нержавеющей стали быстро закаляться , сопротивляются деформации и могут привести к повреждению поверхности, если не контролировать температуру и смазку. Аустенитные марки (например, 304/316) обычно требуют более высоких температур горячей обработки и более надежной смазки; мартенситные марки (например, 410/420) более чувствительны к растрескиванию, если ковать слишком холодно; дисперсионно-твердеющие марки (такие как 17-4PH) требуют жесткого термоконтроля для сохранения реакции на термообработку после обработки.

С практической точки зрения успешная ковка нержавеющей стали сводится к: поддержанию правильного температурного диапазона, минимизации времени нагрева во избежание проблем с окалиной и охрупчиванием, использованию штампов и смазок, подходящих для высокого трения, а также планированию термообработки после ковки таким образом, чтобы свойства достигались без искажений.

Рекомендуемые температурные окна ковки от семейства нержавеющей стали

Самый быстрый способ уменьшить растрескивание и чрезмерную нагрузку на пресс — это ковать в соответствующем температурном диапазоне и избегать «холодных углов» на поздних стадиях процесса. Приведенные ниже диапазоны являются широко используемыми магазинными целями; конкретные плавки и формы продукта могут потребовать корректировки на основе данных стана и испытаний на ковку.

| Семья из нержавеющей стали | Примеры оценок | Начало ковки (°C) | Кузнечная обработка (°C) | Примечания, имеющие значение на практике |

|---|---|---|---|---|

| Аустенитный | 304, 316 | 1150–1200 | 900–950 | Высокое трение; сильное нагартование; разогревайте, а не «остужайте». |

| Ферритный | 430 | 10:50–11:50 | 850–950 | Обычно легче, чем аустенитный; наблюдайте за укрупнением зерна при сильном нагреве. |

| Мартенситный | 410, 420 | 10:50–11:50 | 900–950 | Более склонен к растрескиванию, если температура отделки падает; избегать резких переходов в штампах. |

| Дисперсионное твердение | 17-4PH | 10:50–11:50 | 900–980 | Жесткий контроль поддерживает последовательную реакцию старения; время выдержки и передачи документов. |

Практическое правило контроля: если температура поверхности детали опускается ниже заданной температуры отделки, риск образования нахлестов, растрескивания кромок и высоких нагрузок быстро возрастает. Для многих цехов по ковке нержавеющей стали, больше разогревов с более короткими ходами безопаснее, чем одна длинная серия, которая заканчивается слишком холодно.

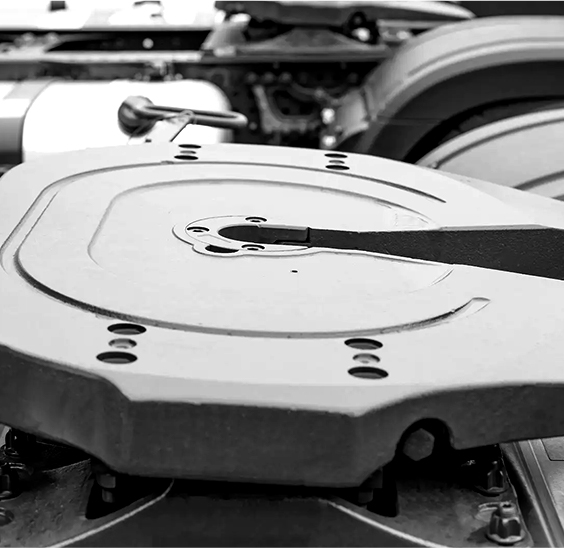

Выбор правильного метода ковки: открытая или закрытая штамповка

Выбор метода меняет стоимость, достижимые допуски и риск возникновения дефектов. При ковке нержавеющей стали обычно лучше использовать контроль в закрытом штампе, когда геометрия сложная, но открытый штамп часто предпочтительнее для больших заготовок и более простых форм, где направление потока зерна является основным рычагом проектирования.

Ковка в открытых штампах: лучше всего, когда целью являются поток зерна и его обжатие.

- Используется для валов, колец, блоков и заготовок, где предполагается последующая механическая обработка.

- Обеспечивает более высокую совокупную редукцию с меньшим риском защемления перехлеста, чем сложные штампы для оттиска.

- Влияние процесса: контроль размера прикуса и последовательности вращения может существенно улучшить внутреннюю надежность.

Ковка в закрытой штампе: лучше всего, когда важны повторяемость и форма, близкая к заданной.

- Используется для фланцев, фитингов, кронштейнов и критически важных с точки зрения безопасности геометрий вблизи сети.

- Требуется надежная смазка, поскольку трение нержавеющей стали может привести к проблемы с заполнением штампа и разрыв поверхности.

- Радиусы матрицы и углы уклона имеют огромное значение; небольшие радиусы, которые подходят для углеродистой стали, могут способствовать нахлесту в нержавеющей стали.

Конструкция штампов и смазка для нержавеющей стали: что снижает количество дефектов

Поскольку ковка нержавеющей стали предполагает более высокое напряжение текучести и трение, детали штампа, которые кажутся незначительными, часто решают, получите ли вы чистые поверхности или повторяющиеся перехлесты и складки. Доминируют два рычага: большие пути потока металла (радиусы, переходы, вытяжка) и смазочные материалы, которые выдерживают нагревание и одновременно уменьшают сдвиг на границе раздела штамп/деталь.

Правила геометрии штампа, которые обычно окупаются

- Увеличьте радиусы углов, где это возможно, чтобы избежать резких разворотов потока, приводящих к образованию напусков.

- Используйте одинаковые углы уклона, чтобы обеспечить выброс и уменьшить сопротивление поверхности.

- Спроектируйте объем выступа и желоба так, чтобы предотвратить «обратное давление», вызывающее складки на линии разъема.

Практика смазки и передачи

Во многих случаях применения нержавеющей стали смазка не является обязательной; это напрямую влияет на заполнение, износ штампа и целостность поверхности. В цехах обычно используют графитовую или специализированную высокотемпературную смазку для горячей ковки. С эксплуатационной точки зрения ключом является последовательность: наносите одно и то же количество, в одном и том же диапазоне температур головки, с контролируемым рисунком распыления, потому что изменчивость становится изменчивостью количества дефектов.

Полезный индикатор: если срок службы матрицы быстро сокращается или на поверхности появляются следы сопротивления, значит, эффективное трение слишком велико. Уменьшение трения может снизить необходимые нагрузки при формовке за счет двузначные проценты при сложных заливках, что увеличивает срок службы инструмента и повторяемость размеров.

Контроль типичных дефектов при ковке нержавеющей стали

Дефекты кованой нержавеющей стали часто возникают по одной из трех основных причин: температура, выходящая за пределы допустимого диапазона, течение металла, которое вынуждено поворачиваться вспять или сгибаться, и условия поверхности, которые создают места зарождения трещин. В таблице ниже показаны распространенные дефекты и действенные меры контроля.

| Дефект | Как это выглядит | Типичная основная причина | Важнейшее исправление |

|---|---|---|---|

| Складки/складки | Нахлесточные швы возле линий разъема. | Реверс потока, недостаточная мощность вспышки, слишком холодное послевкусие. | Увеличение радиусов/осадки; отрегулировать флэш-зону; разогреть перед окончательным заполнением |

| Растрескивание кромок | Трещины по углам или тонким краям | Чрезмерная деформация при низкой температуре; резкая геометрия | Поднимите конечную температуру ; смягчить переходы; уменьшить снижение за удар |

| Разрыв поверхности | Рваная поверхность, следы перетаскивания | Высокое трение; разрушение смазки; умереть слишком круто/горячо | Обновление практики смазывания; стабилизировать температуру матрицы; полировка критических участков матрицы |

| Недополнение | Отсутствующие углы/функции | Недостаточный объем запасов; слишком холодно; недостаточная энергия пресса | Правильный объем преформы; сократить время перевода; добавить этап промежуточного блокатора |

Практический пример: если на фланце из нержавеющей стали 316 имеются повторяющиеся перехлесты на линии разъема, цеха часто видят улучшение за счет увеличения пропускной способности желоба и обеспечения окончательного попадания отпечатка выше ~900–950°С вместо принудительного заполнения после того, как деталь остынет на манипуляторе.

Прессовые нагрузки, планирование сокращения и упрочнение работы

Ковка нержавеющей стали может потребовать значительно более высоких формовочных нагрузок, чем углеродистая сталь той же геометрии, из-за более высокой прочности в горячем состоянии и трения. Нагартование добавляет еще одно ограничение: по мере прогрессирования деформации кажущееся сопротивление течению увеличивается, особенно в аустенитных марках.

Как планировать сокращения, чтобы избежать остановок и трещин

- Используйте поэтапную деформацию (окантовку/блокировку/финишную обработку) вместо принудительного полного заполнения одного оттиска.

- Если деталь быстро остывает, сократите «воздушное время» между нагреваниями; задержки передачи могут стереть температурный запас.

- Для длинных последовательностей планируйте повторные разогрева; циклы повторного нагрева часто обходятся дешевле чем брак, повреждение матрицы или перегрузка пресса.

В качестве практического правила для стабильности производства установите технологические ограничения для минимальной конечной температуры, максимального времени переноса и максимально допустимого количества ударов за плавку. Их представление в виде простых контрольных карт часто снижает повторяющиеся дефекты более эффективно, чем просто «ощущение оператора».

Пути термообработки после ковки, сохраняющие свойства

При ковке нержавеющей стали операция ковки и термическая обработка представляют собой единую систему. Та же самая деталь, которая хорошо куется, все равно может не соответствовать требованиям к производительности, если термическая обработка не соответствует семейству марок и конечному применению.

Общие практические пути по классам

- Аустенитный (304/316): отжиг и закалка на раствор, когда коррозионная стойкость и пластичность имеют решающее значение; Избегайте сенсибилизации, контролируя время в температурных диапазонах, которые способствуют осаждению карбидов.

- Мартенситный (410/420): закалить и отпустить для прочности и износа; управляйте жесткостью закалки, чтобы ограничить искажения, а затем отпускайте для стабилизации.

- 17-4PH: обработка раствором по мере необходимости, затем выдержка до целевой прочности; постоянная термическая история перед ковкой обеспечивает предсказуемую реакцию на старение.

Если стабильность размеров имеет значение, заранее запланируйте приспособления для термообработки и припуски на механическую обработку. Небольшое увеличение станочного парка может стать экономически эффективной защитой от искажений, особенно при переходе от прототипа к производству.

Проверки качества и документация, повышающие доходность

Повышение производительности при ковке нержавеющей стали обычно достигается за счет дисциплинированного контроля, а не героического устранения неполадок. Даже простая документация может выявить настоящую причину повторного брака.

Крупные проверки для стандартизации

- Запишите температуру заготовки на выходе из печи и перед окончательной загрузкой; обеспечить соблюдение минимального предела конечной температуры.

- Отслеживайте температурные диапазоны матрицы, если разрывы поверхности или недолив колеблются в зависимости от смены.

- Используйте неразрушающий контроль, где это возможно (например, проникающий краситель для поверхностных дефектов, UT для внутренней целостности) и привязывайте результаты к параметрам нагрева/сдвига.

Прагматичным ключевым показателем эффективности для многих ковочных линий является процент брака по типу дефекта. Когда нахлесты, трещины и недоливы разделены и прослежены тенденции, изменения процесса становятся измеримыми, а улучшения могут носить устойчивый, а не эпизодический характер.