Какие меры контроля качества реализованы во время процесса ковки, чтобы обеспечить надежность этих компонентов?

2024.07.02

2024.07.02

Новости отрасли

Новости отрасли

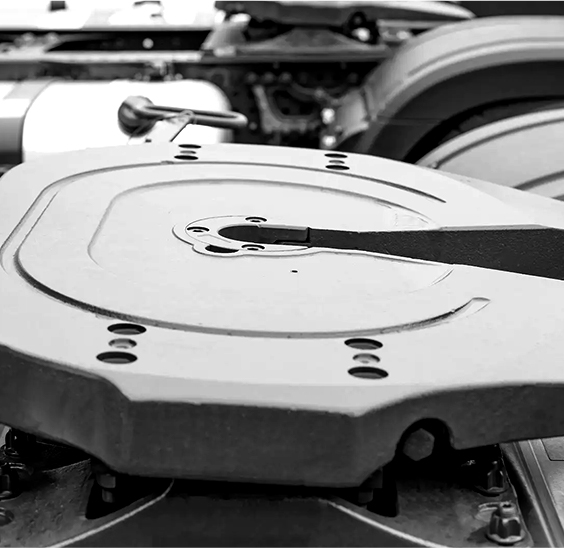

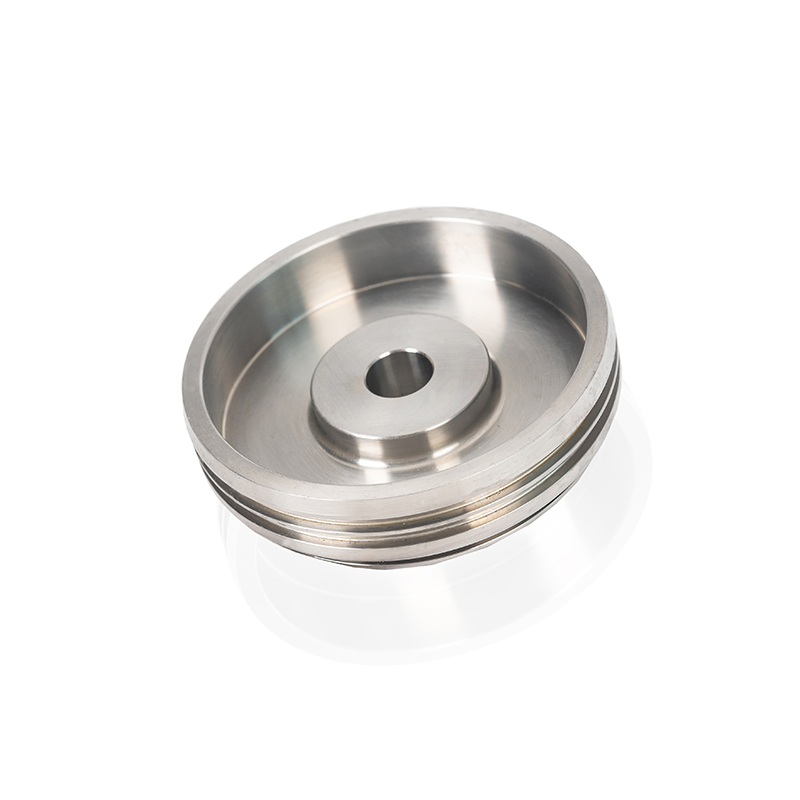

Компоненты сиденья пятого колеса, решающие для надежного соединения грузовых тракторов и прицепов, в значительной степени полагаются на надежность и долговечность их строительства. Процесс ковки выделяется в качестве предпочтительного метода производства этих компонентов из -за его способности придать превосходные механические свойства и структурную целостность. Тем не менее, достижение последовательного качества и надежности требует тщательной реализации строгих мер контроля качества на протяжении всего процесса ковки.

Инспекция и выбор материала

Основа качества начинается с сырья. Прежде чем начинаться кова, проводится тщательный осмотр входящих материалов. Это включает тщательное изучение качества, композиции и механических свойств Пятые колеса Чтобы убедиться, что они соответствуют строгим спецификациям. Материальная отслеживание также поддерживается на протяжении всего производства, что облегчает выявление любых проблем, которые могут возникнуть во время ковки.

Осмотр и осмотр инструментов

Форминг умирает играет ключевую роль в точной и эффективной формировании компонентов. Дизайн Die тщательно спланирован, чтобы обеспечить соответствие со спецификациями компонентов сиденья сиденья пятого колеса. Регулярное поддержание отклонений от корзин необходимо предотвратить отклонения в размерах компонентов и поверхностной отделке. Периодические проверки умираний проводятся для обнаружения износа, трещин или любых аномалий, которые могут поставить под угрозу качество кованых компонентов.

Управление процессом

Контроль параметров процесса ковки имеет решающее значение для достижения желаемых свойств материала и структурной целостности. Контроль температуры тщательно контролируется, чтобы обеспечить оптимальный поток материала и предотвратить такие дефекты, как перегрев или перегрев, что может ослабить компоненты. Формирование параметров, таких как давление, время проживания и скорость деформации, тщательно скорректируются и контролируются на протяжении всего процесса для достижения желаемой структуры зерна и механических свойств.

Точность размеров и контроль толерантности

Точность в размерах имеет первостепенное значение для компонентов сиденья сиденья пятого колеса, чтобы обеспечить беспрепятственно и надежно вписаться в соединения грузовика. Инспекции в процессе проводятся на различных этапах кощу, чтобы проверить соблюдение определенных допусков и размеров. Также проводятся инспекции после проведения, чтобы подтвердить, что компоненты соответствуют требованиям размерного и поверхностной отделке, прежде чем перейти на последующие этапы производства.

Обнаружение и профилактика дефектов

Раннее обнаружение и профилактика дефектов необходимы для поддержания надежности кованых компонентов. Визуальные проверки выполняются сразу после формирования, чтобы идентифицировать поверхностные дефекты, такие как трещины, круги или складки. Методы неразрушающего тестирования (NDT), такие как ультразвуковое тестирование, проверка магнитных частиц или проверка пенетранта красителя, используются для обнаружения внутренних дефектов без ущерба для структурной целостности компонентов.

Термообработка контроля

Тепловая обработка играет решающую роль в улучшении механических свойств кованых компонентов. Точный контроль над процессом термической обработки, включая гашение и отпуск, гарантирует, что компоненты получают желаемые свойства материала, такие как твердость, прочность и микроструктура. Этот шаг необходим для оптимизации производительности и долговечности Пятые колеса компоненты сиденья тяги при различных условиях эксплуатации.

Документация и отслеживание

Комплексная документация мер контроля качества поддерживается на протяжении всего процесса ковки. Это включает в себя запись проверки, тесты и параметры процесса для каждой партии поддельных компонентов. Системы отслеживания реализованы для отслеживания каждого компонента обратно до ее конкретной производственной партии и источника материалов, обеспечивая прозрачность и подотчетность в практике обеспечения качества.