Что такое штамповка? Процесс, преимущества, использование и затраты

2026.02.06

2026.02.06

Новости отрасли

Новости отрасли

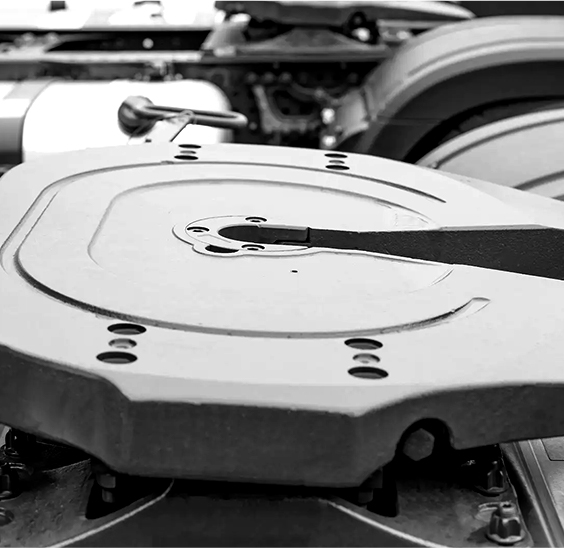

Что такое штамповка?

Ковка — это процесс формовки металла, при котором нагретой металлической заготовке придают форму повторяющимися высокоэнергетическими «каплями» (ударами молота) между штампами. Удар заставляет металл течь в полость матрицы, создавая прочные и плотные детали с потоком зерен, повторяющим форму детали.

С практической точки зрения, штамповка выбирается, когда вам нужна высокая прочность и сопротивление усталости таких деталей, как гаечные ключи, шатуны, компоненты осей, крюки или конструкционные кронштейны, особенно при средних и больших объемах, где стоимость штампа может быть амортизирована.

Как работает штамповка в обычном цехе

Хотя точная последовательность действий зависит от материала и геометрии детали, большинство компонентов, изготовленных методом штамповки, следуют одному и тому же рабочему процессу:

Основные этапы процесса

- Обрезайте заготовку/пруток до контролируемого веса (чем ближе вес, тем меньше обточки и доработок).

- Нагрейте заготовку (горячая ковка обычно выполняется в ~900–1250°С диапазон в зависимости от сплава; в алюминии и титане используются нижние окна, предназначенные для конкретного сплава).

- Предварительно отформуйте металл (часто в кромочных/валюловых штампах), чтобы распределить объем там, где это необходимо детали.

- Завершите ковку в закрытом штампе, повторяя падения, пока полость не заполнится и на линии разъема не образуется заусенец.

- Обрезка облоя (отдельные штампы или прессы), затем нормализация/термическая обработка по мере необходимости.

- Очистите, подвергните дробеструйной обработке и обработайте важные поверхности (отверстия, седла подшипников, резьбу) до окончательного допуска.

«Падение» может происходить от молота, падающего под действием силы тяжести, механического молота или винтового пресса. Независимо от типа машины, ключевым моментом является быстрая высокодеформационная деформация, которая уплотняет металл и выравнивает его микроструктуру.

Почему кованые детали обычно прочнее

Ковка улучшает механические характеристики главным образом за счет контролируемого течения металла:

Практические драйверы силы

- Поток зерна повторяет форму детали , что часто повышает сопротивление усталости по сравнению с полностью обработанной деталью из прутка, где волокна разрезаны поперек.

- Меньшая внутренняя пористость чем многие отливки, потому что металл пластически сжимается, а не затвердевает на месте.

- Усовершенствованная микроструктура, полученная в результате деформации и контролируемой термообработки, улучшает прочность и консистенцию от партии к партии.

Пример: Ручной инструмент, изготовленный методом штамповки (например, гаечный ключ), может выдерживать повторяющиеся циклы с высоким крутящим моментом, поскольку поток зерна обтекает рукоятку и губку, уменьшая возникновение трещин при концентрациях напряжений по сравнению с инструментом, вырезанным из пластины или прутка.

Ковка, литье и механическая обработка

Правильный процесс зависит от целевых показателей прочности, геометрии и общей стоимости при ожидаемом объеме. Это сравнение подчеркивает практические компромиссы.

| Метод | Сила и усталость | Свобода геометрии | Типичный профиль затрат |

|---|---|---|---|

| Прямая ковка | Высокий; поток зерна помогает устать | Умеренный; нужен черновик и расставание | Больше инструментов, меньше деталей при объеме |

| Кастинг | Варьируется; риск пористости во многих сплавах | Высокий; возможны сложные внутренние формы | Оснастка может быть умеренной; зависит от процесса |

| Обработка прутка/пластины | Хорошая статическая прочность; усталость зависит от среза зерна | Очень высокий; проще всего для прототипов | Меньше инструментов, больше времени цикла изготовления детали и больше брака |

Полезное практическое правило: если деталь подвергается повторяющимся ударам или циклическим нагрузкам (инструменты, автомобильная трансмиссия, подъемное оборудование), ковка часто выигрывает по долговечности, даже если она все еще требует чистовой обработки.

Распространенные виды штамповки

Штамповка обычно группируется по конфигурации штампа и температуре. Знание категории поможет вам спрогнозировать качество поверхности, допуски и потребности в последующей обработке.

Открытая и закрытая матрицы (оттискная матрица)

- Открытая матрица: Металл формуется с помощью плоских/простых штампов; хорош для больших валов и небольших объемов работ, но требует меньшего контроля формы.

- Закрытая матрица (оттискная матрица): Металл течет в полость; лучше всего подходит для повторяемых форм и производственных циклов, близких к заданным.

Горячее, теплое или холодное

- Горячая ковка: Самый распространенный; легче всего формовать и заполнять штампы, лучше всего подходит для твердых сплавов и больших деформаций.

- Теплая ковка: Промежуточная температура; может улучшить контроль размеров и уменьшить окалину по сравнению с горячей ковкой.

- Холодная ковка: Лучшее качество поверхности и контроль размеров, но ограниченная деформация и более высокие нагрузки на пресс; часто используется для крепежа и мелких компонентов.

Правила проектирования, которые делают кузнечную штамповку успешной

Многие проблемы при штамповке возникают из-за проблем с заполнением матрицы или чрезмерных требований к отделке. Эти правила проектирования сокращают количество брака и стоимость.

Геометрия и заполнение матрицы

- Используйте большие скругления и радиусы, чтобы избежать острых углов, ограничивающих поток металла.

- Учитывайте углы уклона, чтобы деталь выходила из штампа (больший уклон обычно означает более легкий выброс и более длительный срок службы штампа).

- Разместите линию разъема, чтобы свести к минимуму подрезы и упростить обрезку.

- Балансировка переходов толщины; внезапные тонкие участки могут не заполниться до того, как металл остынет.

Допуски и припуски на обработку

Поковки обычно производятся в форме, близкой к чистой, а затем обрабатываются там, где важна точность (посадочные места подшипников, отверстия, торцы). Заблаговременное планирование запасов на обработку имеет решающее значение: слишком мало запасов рискует выйти за пределы допусков; слишком большой запас увеличивает время цикла и количество отходов.

Проверка качества и распространенные дефекты

Штамповка надежна, но дефекты могут возникнуть из-за температуры, смазки, веса заготовки или смещения выравнивания штампа. Раннее выявление проблем предотвращает дорогостоящую последующую обработку бракованных деталей.

Типичные дефекты и что они означают

- Незаполнение (незаполненные разделы): Часто вызвано низкой температурой заготовки, недостатком энергии или слишком тонкими деталями.

- Перегибы/складки: Металл сгибается; связано с плохой конструкцией преформы или ограничениями потока.

- Несовпадение по линии разъема: Несоосность штампа; проявляется как шаг, который увеличивает обрезку и механическую обработку.

- Крекинг: Чрезмерная деформация при низкой температуре или плохой контроль сплава/технологического окна.

Общие методы проверки

- Проверка размеров с помощью манометров/КИМ на наличие критических характеристик.

- Магнитопорошковая дефектоскопия или дефектоскопия с помощью красителя на наличие поверхностных трещин (применение зависит от сплава и спецификации).

- Ультразвуковой контроль внутренних разрывов критически важных для безопасности компонентов.

- Проверка твердости и микроструктуры после термообработки.

Факторы затрат и случаи, когда штамповка того стоит

Штамповка может быть экономически эффективной, но только тогда, когда деталь и объем оправдывают использование инструментов и настройку. Понимание факторов затрат поможет вам быстро принять решение.

Что больше всего влияет на цену

- Сложность конструкции штампа: Больше функций и более глубокие полости увеличивают стоимость и износ матрицы.

- Контроль веса материала и заготовки: Более тяжелые заготовки увеличивают стоимость материала; непостоянный вес поднимает металлолом.

- Вспышка и обрезка: Больше обломков означает меньший выход материала и большую трудоемкость.

- Постобработка: Термическая обработка, дробеструйная обработка и механическая обработка часто доминируют в общей стоимости деталей с жесткими допусками.

Практическое руководство по принятию решений

Ковка методом штамповки обычно является хорошим выбором, когда вам нужно повторяемая прочность и высокая утомляемость , и вы ожидаете, что количество будет достаточным, чтобы распределить стоимость инструмента по всему циклу. Для единичных прототипов или очень сложных внутренних полостей механическая обработка или литье могут оказаться быстрее и дешевле.

Заключение

Ковка штампом — это процесс формования металла путем многократного падения молотка между штампами, в результате чего получаются прочные и долговечные детали с благоприятным потоком зерна. Он наиболее ценен для несущих компонентов и инструментов, где сопротивление усталости имеет значение, особенно когда объем производства может оправдать штамповочную оснастку и контролируемую постобработку.