Руководство по температуре ковки: оптимальные диапазоны температур для обработки металлов

2026.02.12

2026.02.12

Новости отрасли

Новости отрасли

Оптимальные температурные диапазоны для обычных металлов

Температура ковки представляет собой удельный диапазон температур, при котором металл становится достаточно пластичным, чтобы иметь возможность формовать без растрескивания, сохраняя при этом структурную целостность. Для углеродистая сталь, идеальный диапазон ковки 1095–1260°C (2000–2300°F). , хотя кованое железо лучше всего подходит для 1040–1200°С (1900–2200°Ф) . Эти температуры позволяют кристаллической структуре металла реорганизоваться под действием механической силы, что позволяет кузнецам и мастерам по металлу эффективно создавать желаемые формы.

Окно ковки значительно варьируется в зависимости от содержания углерода и легирующих элементов. Низкоуглеродистые стали (углерод 0,05–0,30%) выдерживают более широкий температурный диапазон, тогда как стали с высоким содержанием углерода (углерод 0,60–1,50%) требуют более точного контроля температуры для предотвращения растрескивания границ зерен или чрезмерного окалины.

| Тип металла | Начальная температура | Конечная температура | Критические замечания |

|---|---|---|---|

| Низкоуглеродистая сталь | 1260°С (2300°Ф) | 870°С (1600°Ф) | Широкий диапазон ковки, прощающий ошибки |

| Высокоуглеродистая сталь | 1150°С (2100°Ф) | 800°С (1470°Ф) | Узкий диапазон, требует точности |

| Нержавеющая сталь 304 | 1150–1260°С (2100–2300°Ф) | 925°С (1700°Ф) | Избегайте диапазона 480–870°C. |

| Алюминиевые сплавы | 400–480°С (750–900°Ф) | 345°С (650°Ф) | Не меняет цвет перед плавлением |

| Медь | 900°С (1650°Ф) | 650°С (1200°Ф) | Возможна ковка в горячем или холодном состоянии. |

Индикаторы цветовой температуры и визуальная оценка

Традиционные кузнецы полагаются на цвет как на основной индикатор температуры. ±25°C при выполнении опытными специалистами. . Свечение металла возникает в результате излучения абсолютно черного тела, причем при разных температурах преобладают определенные длины волн. Этот метод остается ценным даже в современных магазинах, оснащенных пирометрами, служащими средством мгновенной проверки.

Цветовой спектр и соответствующие температуры

- Слабый красный (475–550°C / 885–1020°F): Виден только в темноте, непригоден для ковки большинства сталей.

- Кроваво-красный (550–650°C/1020–1200°F): Минимальная температура отжига, слишком низкая для эффективной ковки

- Темно-вишневый красный (650–750°C / 1200–1380°F): Возможна легкая ковка, но требуется значительное усилие.

- Средний вишневый красный (750–815°C / 1380–1500°F): Подходит для чистовой обработки высокоуглеродистой стали.

- Вишневый красный (815–900°C / 1500–1650°F): Отличная общая температура ковки для большинства углеродистых сталей.

- Яркий вишневый красный (900–1000°C / 1650–1830°F): Оптимально для тяжелых операций ковки.

- Оранжевый (1000–1100°C / 1830–2010°F): Идеальная начальная температура для большинства черных металлов

- От светло-оранжевого до желтого (1100–1200°C / 2010–2190°F): Максимальная температура ковки углеродистой стали

- От желтого до белого (1200–1300°C / 2190–2370°F): Приближение к температуре горения, опасность повреждения зерна

Окружающее освещение существенно влияет на восприятие цвета. Мастерская с контролируемое освещение 200-300 люкс обеспечивает наилучшие условия для точной визуальной оценки температуры. Прямые солнечные лучи могут сделать невозможным увидеть цвета ниже ярко-оранжевого, что потенциально может привести к холодной ковке и повреждению материала.

Методы и оборудование для контроля температуры

Современные операции ковки используют несколько стратегий контроля температуры для обеспечения стабильности и качества. Выбор метода зависит от объема производства, требований к точности и характеристик материала.

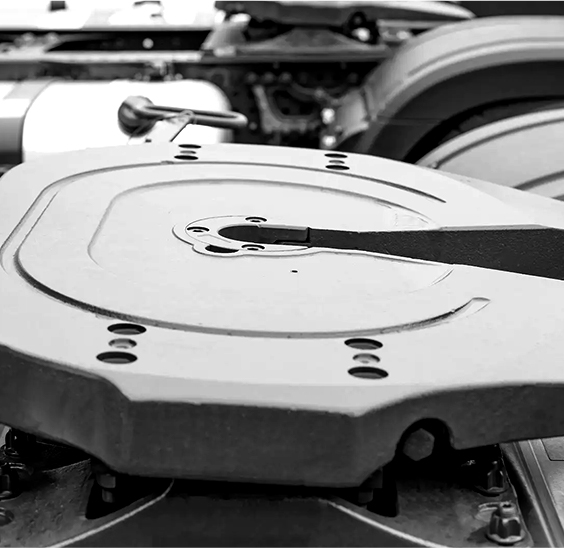

Выбор отопительного оборудования

Угольные и коксовые горны остаются популярными в небольших цехах, способных достичь 1400°C (2550°F) в локализованных зонах , хотя распределение температуры может быть неравномерным. Газовые горны, использующие пропан или природный газ, обеспечивают лучшую однородность температуры, а современные конструкции горелок обеспечивают постоянство температуры ±15°C в зоне нагрева 300 мм. Системы индукционного нагрева обеспечивают наиболее точный контроль, нагревая определенные области до точных температур в пределах заданного диапазона. ±5°C в производственных условиях , со скоростью нагрева до 1000°C в минуту для небольших компонентов.

Инструменты измерения температуры

- Термопары типа К: Точность в диапазоне 0–1260°C, время отклика менее 1 секунды, идеально подходит для непрерывного мониторинга.

- Инфракрасные пирометры: Бесконтактное измерение до 1600°C, требует регулировки коэффициента излучения (0,8-0,95 для окисленной стали)

- Тепловизионные камеры: Отображение распределения температуры по всей заготовке, обнаружение холодных мест перед ковкой

- Мелки, указывающие температуру: Плавится при определенных температурах (диапазон 150–1400°C), что полезно для проверки предварительного нагрева.

Для критически важных компонентов аэрокосмической или автомобильной промышленности: калиброванные пирометры с точностью ±0,3% являются обязательными, а сертификаты калибровки, соответствующие национальным стандартам, требуются каждые шесть месяцев.

Влияние неправильной температуры ковки

Эксплуатация за пределами соответствующего температурного диапазона приводит к немедленным и долгосрочным дефектам материала. Понимание этих последствий помогает предотвратить дорогостоящие ошибки и материальные потери.

Повреждения при холодной ковке

Ковка при температуре ниже рекомендуемого диапазона подвергает металл чрезмерному наклепу и потенциальному растрескиванию. При обработке углеродистой стали ниже 800°С (1470°Ф) Превращение аустенита в перлит уже началось, что делает материал хрупким. Сначала появляются поверхностные трещины, обычно глубиной 0,5-2 мм, которые могут распространяться по всему поперечному сечению во время последующих циклов нагрева. Развиваются внутренние полосы сдвига, создавая концентраторы напряжений, которые сокращают усталостную долговечность за счет 40-60% в готовых компонентах .

Перегрев и горение

Превышение верхнего температурного предела вызывает рост зерен и проникновение окисления. При температуре выше 1250°C (2280°F) для углеродистой стали Зерна аустенита растут экспоненциально: размер зерна удваивается каждые 50°C. Эту крупнозернистую структуру невозможно полностью очистить путем последующей термообработки, что приводит к необратимому снижению ударной вязкости. Горение происходит, когда металл достигает температуры, близкой к солидусу, в результате чего кислород проникает через границы зерен. В отличие от перегрева, горение необратимо; затронутый материал должен быть утилизирован, что представляет собой полную потерю.

Образование накипи и обезуглероживание

При температурах ковки железо быстро окисляется, образуя окалину со скоростью 0,1-0,5 мм в час при 1150°C . Эта шкала отражает потери материала и создает дефекты поверхности. Что еще более важно, нижняя поверхность теряет углерод в результате обезуглероживания, создавая мягкий слой толщиной 0,5–3 мм, который ухудшает реакцию на закалку. Защитная атмосфера или быстрые циклы нагрева сводят к минимуму этот эффект, а индукционный нагрев сокращает время воздействия на 75% по сравнению с печным отоплением .

Управление температурой во время операций ковки

Успешная ковка требует поддержания заготовки в оптимальном температурном диапазоне на протяжении всей операции. Во время ковки температура быстро падает, при этом небольшие участки теряют форму. 50-100°С в минуту при воздействии окружающего воздуха и контакте с матрицами или наковальнями.

Расчет теплопотерь и частота повторного нагрева

Круглый стержень диаметром 25 мм при температуре 1150°C теряет примерно 150°C за первые 30 секунд воздействия воздуха, причем скорость снижается по мере уменьшения разницы температур. Контакт с матрицей ускоряет потерю тепла; стальные штампы при комнатной температуре могут извлечь 200-300°С от поверхности заготовки при первом контакте. Опытные кузнецы интуитивно понимают частоту повторного нагрева, но при производстве ковки используются графики, основанные на расчетах.

Для типичной последовательности ковки среднеуглеродистой стали рабочий процесс выглядит следующим образом:

- Нагрейте до 1150°C (от ярко-вишневого до оранжевого).

- Выполните 3-5 сильных ударов, пока температура остается выше 1000°C.

- Продолжайте ковать, пока температура металла не достигнет 870°C (средний вишневый цвет).

- Вернитесь в кузницу для повторного нагрева до того, как температура материала опустится ниже 800°C.

- Повторяйте цикл до достижения желаемой формы.

Требования к предварительному нагреву и замачиванию

Крупные поковки и высоколегированные стали требуют контролируемого предварительного нагрева для предотвращения термического удара. Поковка весом более 50 кг следует предварительно нагреть до 400-600°С. до выдержки на полную температуру ковки, при этом скорость нагрева на первом этапе ограничивается 100-200°С в час. Время выдержки при температуре ковки обеспечивает однородность температуры по всему поперечному сечению, рассчитываемую по формуле 1 минута на 25 мм толщины для углеродистых сталей, длиннее для легированных сталей с меньшей теплопроводностью.

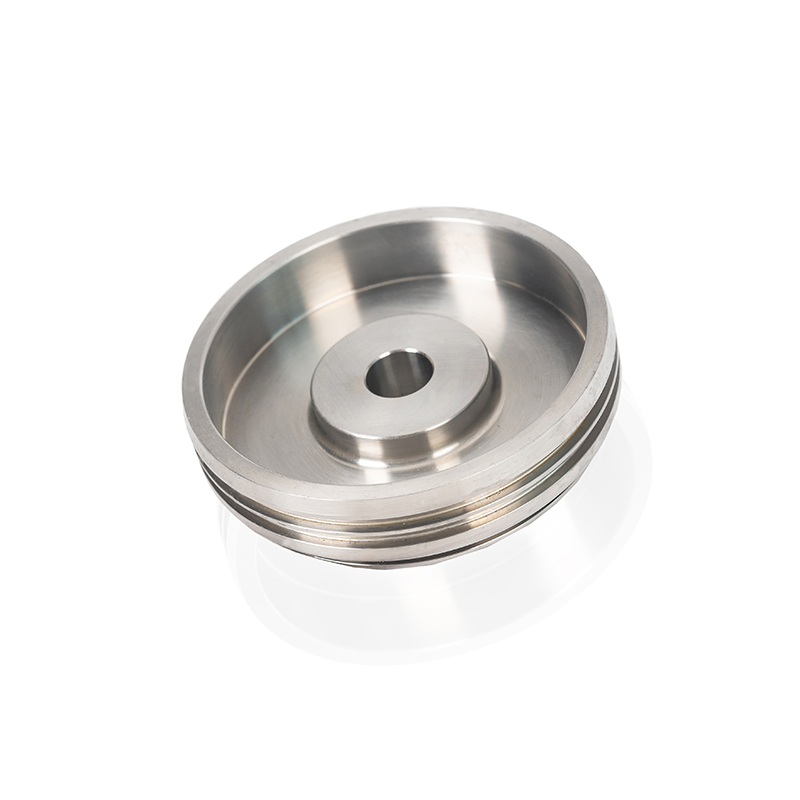

Особые соображения для легированных сталей

Легирующие элементы существенно изменяют температурный диапазон и поведение при ковке. Каждый элемент по-своему влияет на температуру фазового превращения и характеристики горячей обработки.

Влияние обычных легирующих элементов

Хром (присутствует в инструментальных и нержавеющих сталях) сужает диапазон штамповки и увеличивает риск растрескивания поверхности. Стали с содержанием хрома 12-18% требуют начальной температуры 1150-1200°С и его нельзя обрабатывать при температуре ниже 925°C, чтобы избежать образования сигма-фазы. Никель улучшает горячую обрабатываемость за счет расширения диапазона аустенита, что позволяет снизить температуру отделки около 790°C без риска растрескивания.

Молибден и вольфрам значительно повышают требования к температуре ковки, при этом для некоторых быстрорежущих сталей требуются начальные температуры 1200-1260°С . Эти элементы также замедляют диффузию, что требует более длительного времени замачивания — вплоть до 2 минуты на толщину 25 мм . Ванадий образует карбиды, которые сопротивляются растворению, создавая локализованные концентраторы напряжений во время ковки, если температура не превышает 1150°C.

Параметры ковки нержавеющей стали

Аустенитные нержавеющие стали (серии 304, 316) представляют собой уникальные проблемы из-за низкой теплопроводности — примерно 40% от углеродистой стали . Это создает значительные температурные градиенты, требующие медленного нагрева и длительного вымачивания. Необходимо строго соблюдать диапазон температур ковки 1040-1200°С, так как при работе в диапазоне 480-870°С выделяются карбиды хрома, резко снижающие коррозионную стойкость. В отличие от углеродистой стали, нержавеющая сталь обеспечивает плохие визуальные индикаторы цвета из-за свойств поверхностного оксида, что делает необходимым использование пирометра.

Контроль температуры после ковки

Фаза охлаждения после завершения ковки критически влияет на конечную микроструктуру и свойства. Неправильное охлаждение создает остаточные напряжения, коробление или непреднамеренное упрочнение, что усложняет последующие операции обработки.

Стратегии контролируемого охлаждения

Для большинства поковок из углеродистой стали охлаждение в неподвижном воздухе от 650°C дает адекватные результаты, создавая нормализованную структуру, пригодную для механической обработки. Сложные формы выигрывают от захоронения в изоляционных материалах (вермикулит, известь или древесная зола) для медленного охлаждения примерно до 50°С в час , уменьшая градиенты температурных напряжений. Высокоуглеродистые стали (свыше 0,6% C) и многие легированные стали необходимо охлаждать медленно, чтобы предотвратить мартенситное превращение, вызывающее растрескивание; эти поковки охлаждаются в печах с контролируемой скоростью 20-30°С в час от 870°С до 540°С.

Требования к снятию стресса

Крупные поковки, превышающие 100 мм в любом измерении накапливают значительные остаточные напряжения при охлаждении независимо от способа охлаждения. Термическая обработка для снятия напряжений при температуре 580-650°С в течение 1-2 часов на толщину 25 мм снижает эти напряжения на 80-90% , улучшая стабильность размеров во время механической обработки. Этот промежуточный этап является обязательным для прецизионных компонентов в аэрокосмической и энергетической сферах, где допуски на искажения измеряются сотыми долями миллиметра.

Соображения безопасности и защиты окружающей среды

Температуры ковки представляют собой серьезную термическую опасность, требующую комплексных протоколов безопасности. Металл при температуре 1150°C излучает достаточно тепла, чтобы вызвать ожоги второй степени на расстоянии 1 метра в течение 30 секунд. непрерывного воздействия. Надлежащее индивидуальное защитное оборудование включает в себя алюминизированные или кожаные фартуки, рассчитанные на лучистое тепло, лицевые щитки с фильтрами оттенка 5–8 и изолирующие перчатки, способные выдержать кратковременный контакт с поверхностями с температурой 650°C.

В кузнечной атмосфере выделяются угарный газ, диоксид серы и пары металлов, что требует соответствующей вентиляции. Промышленные операции поддерживают 10-15 воздухообменов в час в кузнице с местными вытяжными колпаками, предназначенными для улавливания поднимающихся продуктов сгорания. Образование накипи приводит к выбросам твердых частиц; одна операция ковки на заготовке весом 10 кг может произвести 100-200 грамм окалины оксида железа , который поднимается в воздух при ударе молотком.

Энергоэффективность повышается при правильном управлении температурой. Перегрев материала на 100°C приводит к потере примерно 8-12% дополнительного топлива за цикл нагрева, а чрезмерный повторный нагрев из-за плохого планирования рабочего процесса может удвоить потребление энергии. Современные газовые кузницы достигают термического КПД 25–35 %, а индукционные системы — 65–75 %, что делает выбор оборудования важным фактором эксплуатационных затрат и воздействия на окружающую среду.