Анализ характеристик процесса подделки

2025.01.07

2025.01.07

Новости отрасли

Новости отрасли

Анализ характеристик процесса подделки

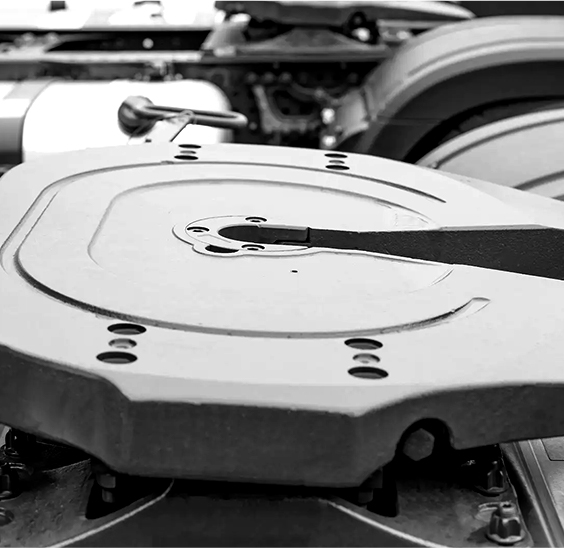

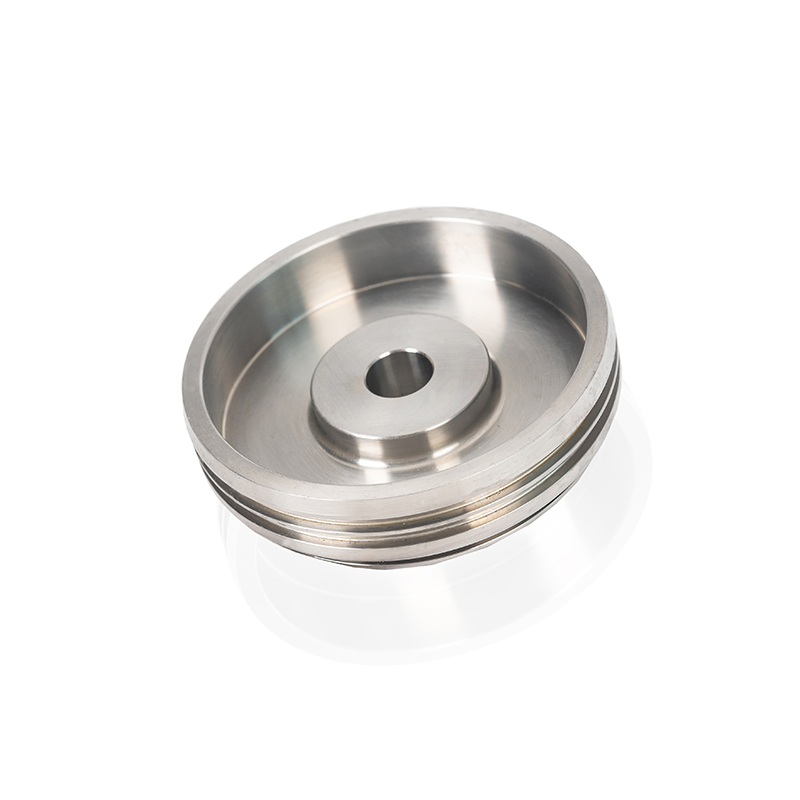

Улучшение внутренней структуры металлов - после ковки и горячей деформации исходные грубые дендриты или столбчатые кристаллы преобразуются в рекристаллизованные структуры более мелких и равномерно из -за деформации и рекристаллизации. В то же время, такие дефекты, как пористость, ослабление и трещины в слитках, сваривают вместе через кожу,

Генерация линий потока металла - примеси внутри металла распределяются по рисунку, подобной полосу, вдоль основного направления разгибания металла во время деформации, оставляя следы металлического потока в ковке. Металлическая структура, деформированная таким образом, имеет определенную направленность, а структура с регулярным и направленным распределением примесей в металле называется «волокнистая структура», обычно называемая ковкой.

Улучшение механических свойств металлов - влияет на индекс пластичности стали.

Различия от кастинга

Хорошие механические свойства

По сравнению с литьем во время процесса ковки металл проходит множественные пластические деформации, что приводит к более плотной структуре и лучшим свойствам механической и коррозионной стойкости, чем литья.

Высокая скорость доходности

Процесс литья включает в себя заливание расплавленного металла в форму и позволяет ему остыть и затвердеть, чтобы получить желаемую форму заготовки. Внутренняя структура заготовки процесса литья является относительно свободной, с дефектами, такими как поры, а уровень доходности низкий, около 70% -80%, что намного ниже, чем у процесса ковена.

Советы: В последние годы из -за механических свойств технологии подделки многие продукты, особенно инструменты измерения давления в суровых условиях, были изменены от отливок на распаки из -за свободной структуры отливок, что часто приводит к неточным показаниям, вызванным давлением. Согласно тестам NYCT, материал A350 LF2 подкован при температуре 20 ℃, с выходом REH ≥ 250N/MM2, растягиванием RM ≥ 485-655N/MM2, скорость удлинения ψ ψ 30%, скорость усадки ≥ 30%, температуру -46 ℃ и среднее значение akvv -yte -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -ncem st v -yt -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -n -тестированное. закаленное состояние.

Классификация по устройству

Бесплатная ковка, также известная как свободная ковкость, представляет собой метод ковки, при котором нагретая металлическая заготовка расположена между верхней и нижней наковальникой свободного ковкого оборудования для ковки, а деформация металла контролируется кузнецом для получения ковали. Подходит для одного изделия и небольших партий. Согласно различному используемому оборудованию, оно может быть разделено на три типа: без ручных ковцов, свободные коды молоток и гидравлическая пресса. Модельная ковка, также известная как ковака, представляет собой процесс создания нагретого металлического лома через фиксированное оборудование для сухой ковки, чтобы ограничить деформацию металла и получить покидки, которые соответствуют форме камеры матрицы. Подходит для крупномасштабного производства. Согласно различному используемому оборудованию, его можно разделить на кожу молотку и нажимать на ковю. Die Forging on Press Machines делится на два типа: спиральная пресса для ковцов и горячая ковкая ковлака.

Формирование Die, также известная как ковка для шины, представляет собой метод деформации между свободной ковкой и ковкой. Он включает в себя создание нагретой металлической заготовки с использованием метода свободной ковки через шин, которая не прикреплена к свободному корирующему оборудованию. Подходит для массового производства в ковке. Специальная ковка - это процесс ковки, который формирует металлические заготовки на специализированном оборудовании или в специальных формах. Такие как плоская ковация, катание на клин, качание качания и т. Д.