Выбор правильного заготовления материала для промышленного успеха

2025.02.10

2025.02.10

Новости отрасли

Новости отрасли

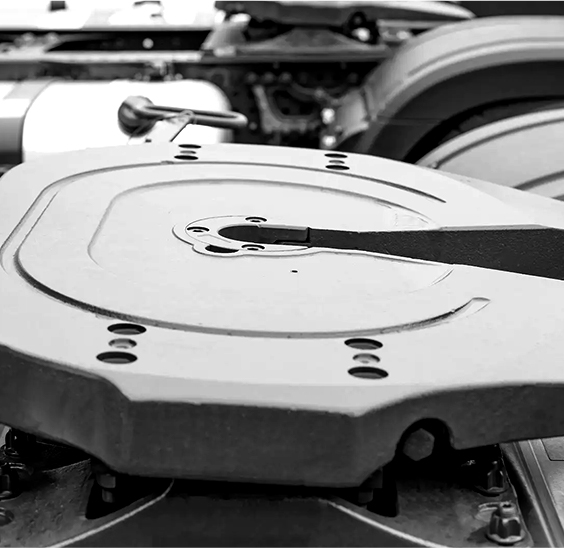

Когда дело доходит до Промышленные инструменты , выбранная вами материал играет ключевую роль в обеспечении надежности и производительности компонента в вашем конкретном приложении. Независимо от того, имеете ли вы дело с системами высокого давления, тяжелой техникой или аэрокосмическим оборудованием, правильный материал будет определять не только прочность и долговечность компонента, но и его способность противостоять требовательным условиям, с которым он столкнется в эксплуатации.

Выбор материала: ключ к прочности и надежности

Выбор правильного материала для ваших поддельных компонентов начинается с понимания уникальных требований вашего приложения. В таких отраслях, как автомобильная или аэрокосмическая промышленность, где высокие напряжения, устойчивость к усталости и экстремальные температуры являются обычным явлением, выбирают такие материалы, как углеродистая сталь, сплава или титан, могут иметь все значение. Для компонентов, которые необходимо выдержать высокие нагрузки или сопротивляться коррозии, могут иметь важное значение, такие как нержавеющая сталь или специальные сплавы с добавленными элементами (например, хром или никель).

Речь идет не только о сырой силе; Материальная целостность играет огромную роль в том, насколько хорошо эта часть работает под давлением. При правильной форме зерновая структура металла выровнена таким образом, что повышает его сопротивление распространению трещин, что означает, что хорошо подставная часть, как правило, будет длиться дольше под напряжением по сравнению с частями, сделанными другими методами. Это одна из причин, по которой отрасли, которые полагаются на точность и долговечность, такие как нефть и газ, добыча полезных ископаемых и защита,-привлечение высококачественных ковцов.

Горячая против холодной ковки: что подходит для вашего приложения?

При выборе материала также важно подумать о том, является ли горячая ковка или холодная ковка лучшим выбором для вашего приложения. Горячая ковка включает в себя формирование металла при высоких температурах, что позволяет более сложных форм и улучшает поток материала, что делает его идеальным для более жестких сплавов и более крупных компонентов. Это также улучшает механические свойства материала, улучшая его зерновую структуру, что может привести к деталям, которые являются значительно более сильными и долговечными.

С другой стороны, холодная ковка обычно используется для материалов, которые необходимы для поддержания их размерной точности и поверхностной отделки. Компоненты с холодными, могут иметь лучшую поверхностную твердость и жесткие допуски, которые имеют решающее значение в отраслях, где точность является ключевой, такой как электроника или медицинские устройства. В то время как холодная ковация имеет тенденцию быть более энергоэффективными и экономически эффективными для определенных материалов, диапазон сплавов и размеров, которые он может размещать, более ограничен по сравнению с горячими ковоями.

Понимание этих процессов кощу и материалов, которые они улучшают, необходимо для лучшего выбора. Речь идет не просто о выборе материала; Речь идет о том, чтобы знать, как он будет работать в условиях вашего конкретного варианта использования, и о том, согласуется ли он с вашими потребностями в силе, долговечности и экономической эффективности.

Как целостность материала влияет на производительность в промышленных средах

Одним из выдающихся преимуществ кованых компонентов является их внутренняя материальная целостность. Во время процесса ковки металл подвергается сжатию, которые уточняют ее внутреннюю структуру зерна. Это означает меньше пустот, лучшую однородность и более надежный продукт. В промышленных средах, где компоненты подвергаются непрерывному износу, воздействию и термическому велосипеде, эта внутренняя целостность неоценима.

Например, кованый компонент, используемый в применении с высоким нагреванием, таким как лопасти турбины или сосуды под давлением, будет работать намного лучше, чем литая часть из-за превосходного потока зерна и отсутствия пористости, которые могут привести к слабым пятнам. Результатом является продукт, который может справиться с интенсивным напряжением, противостоять усталости и сохранять его структурную целостность с течением времени.

Выбор подходящего материала для ваших кованых компонентов - это гораздо больше, чем вопрос сбора металла с полки. Он включает в себя тщательное рассмотрение требований вашего применения, понимание нюансов материальной производительности и признание преимуществ процессов создания процессов в оптимизации присущих материала. Независимо от того, нужна ли вам прочность, коррозионная стойкость или высокотемпературные показатели, правильный материал гарантирует, что ваши кованые компоненты работают надежно и устойчиво, обеспечивая длительную ценность для ваших промышленных потребностей.